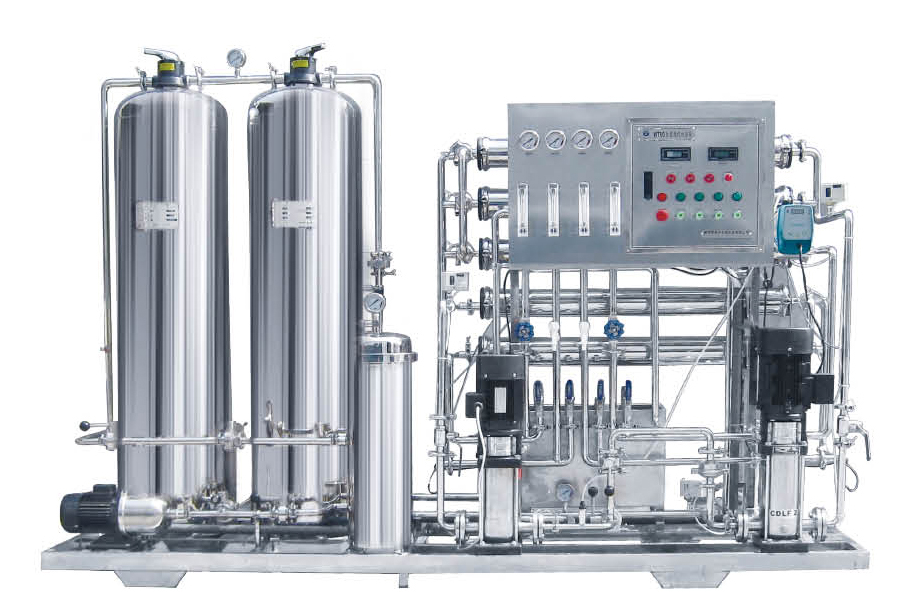

果汁饮料纯净水设备生产率的提升策略

在食品饮料行业,纯净水作为果汁饮料的核心原料之一,其供应效率直接影响生产线的产能与成本。果汁饮料纯净水设备的生产率不仅关乎设备本身的性能,更涉及工艺优化、运维管理及上下游协同等多个环节。以下从技术、管理、环境等维度探讨提升生产率的关键路径。

一、设备性能优化与技术升级

果汁饮料纯净水设备的生产率提升,首先依赖于核心技术的迭代与设备性能的优化:

膜分离技术精进

采用抗污染能力强的反渗透膜或超滤膜组件,通过优化膜面流道设计,减少浓差极化现象,提升水通量稳定性。例如,针对果汁原料可能带入的胶体、有机物,选用带电荷修饰的膜材料,增强对污染物的截留选择性,降低膜清洗频率,延长连续运行时间。

智能化控制系统应用

通过 PLC 或 DCS 系统集成设备运行数据(如压力、流量、电导率),实时调整运行参数。例如,当原水水质波动时,自动调节膜组件的运行压力与回收率,避免因人工干预滞后导致的产水中断;设置多段式运行模式,在不同生产时段(如高峰与低谷)智能切换产能,提升设备利用率。

节能型组件配置

选用低能耗的高压泵、风机及电机,结合能量回收装置(如压力交换器),降低单位产水的能耗成本。同时,优化管路布局,减少弯头与阀门数量,降低水流阻力,间接提升输水效率。

二、工艺集成与生产协同

预处理工艺强化

针对果汁饮料用水的特殊需求(如低 TOC、低微生物负荷),优化预处理流程。例如,在传统多介质过滤与活性炭吸附基础上,增加紫外线杀菌或臭氧氧化单元,提前灭活微生物并分解有机物,减少膜组件的污染风险,保障设备持续高产。

模块化生产布局

将纯净水设备与果汁饮料生产线进行模块化集成设计,缩短供水路径,减少中间储存环节的水质波动。例如,采用 “即产即用” 模式,纯净水经终端过滤后直接进入调配罐,避免因储水罐滞留导致的微生物繁殖,同时减少储水设备的清洗耗时,提升整体生产节奏。

柔性化产能设计

考虑到果汁饮料市场的季节性需求变化(如夏季产能高峰),设备需具备柔性调节能力。通过并联膜组件或配置备用机组,在产能爬坡时快速提升产水量;在低负荷时段,切换至部分机组运行,降低能耗与磨损,延长设备寿命。

果汁饮料纯净水设备生产率的提升是技术创新、管理优化与生产协同共同作用的结果。通过持续改进设备性能、完善运维体系、深化与生产线的联动,企业可在保障水质安全的前提下,最大化设备产能输出,降低单位产品的制水成本,为果汁饮料行业的高效生产与可持续发展提供有力支撑。随着消费需求的升级与技术的不断突破,纯净水设备将在饮料工业中发挥更关键的作用。

免费电话咨询

免费电话咨询 免费获取方案

免费获取方案