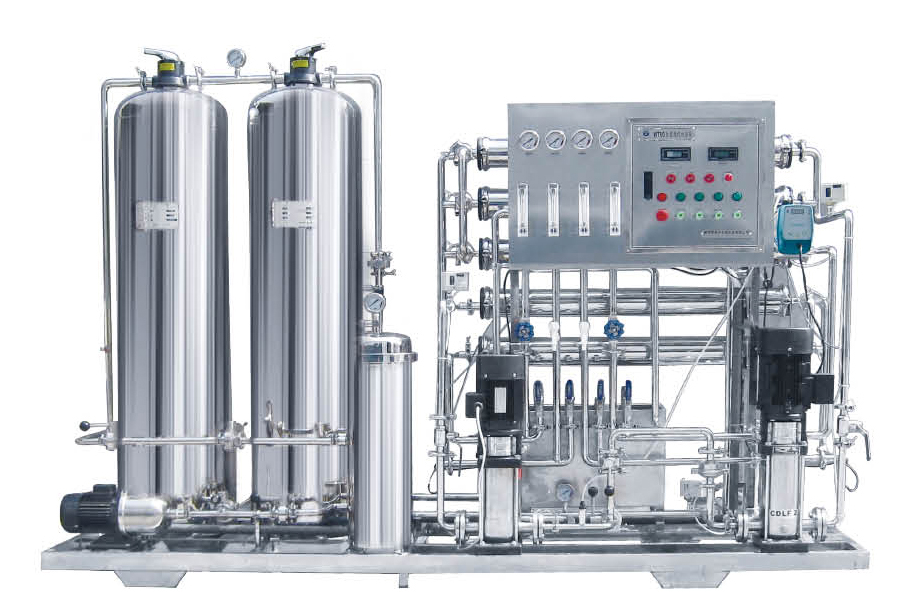

纯净水设备温度对水质的影响解析

纯净水设备的运行温度与产水水质的关联贯穿制水全流程,温度变化会通过影响过滤介质性能、污染物形态及化学反应速率等因素,对水质的纯度、稳定性及设备运行效率产生多重作用。明晰温度影响机制是优化设备效能与保障用水安全的重要前提。

温度对核心净化单元的作用机制

1. 膜分离元件的温度敏感性

反渗透膜、超滤膜等核心部件的分离性能受温度显著影响:

低温环境下,水分子热运动减缓,膜的产水量下降,同时污染物分子与膜表面的吸附作用增强,易形成致密污染层,虽截留率略有提升,但膜污染速度加快;

高温环境中,水分子透过膜的速率增加,产水量提升,但膜材料的化学稳定性可能下降,聚酰胺类反渗透膜在高温下易发生水解,导致脱盐率逐年降低,且高温会加剧浓差极化现象,使盐离子的截留效果减弱。

2. 吸附材料的温度适配性

活性炭、树脂等吸附介质的净化效率与温度密切相关:

低温时,活性炭对有机物的吸附速率下降,但其表面官能团与污染物的结合力增强,适合截留极性小分子有机物;

高温时,树脂的离子交换容量可能因活性基团热运动加剧而短暂提升,但长期高温会导致树脂交联结构断裂,降低吸附选择性,尤其在软化水树脂应用中,高温会加速钙镁离子的解吸,影响软化效果。

温度对水质指标的具体影响

1. 溶解性物质去除差异

盐类物质:温度升高会降低反渗透膜对单价离子(如钠离子)的截留率,同时可能使水中碳酸钙、硫酸钙等溶解度较低的盐类过饱和析出,在膜表面形成结垢;

气体杂质:低温时水中溶解氧、二氧化碳等气体的溶解度增加,若未有效脱除,可能在后续处理中与金属离子反应,影响产水的电导率与 pH 值稳定性。

2. 微生物控制效果波动

低温抑制微生物代谢活性,减少膜表面生物膜滋生,但也降低了紫外线、臭氧等杀菌手段的效率,部分嗜冷菌可能在低温环境中存活并繁殖;

高温虽增强杀菌效果,但会加速微生物繁殖速度,若设备停机期间温度过高,储水罐内的微生物浓度可能在短时间内超标,导致水质二次污染。

不同工艺类型的温度适配策略

1. 膜法纯净水系统

反渗透工艺:最佳运行温度通常控制在特定区间,低温时需通过热交换器提升水温以维持产水量,避免因产水不足而提高运行压力导致膜损伤;高温时则需强化冷却措施,防止膜元件水解;

超滤 / 微滤工艺:温度变化对膜通量影响显著,低温季节可采用错流过滤或周期性反冲洗,减少污染物在膜表面的沉积;高温季节需增加杀菌频率,预防微生物污染。

2. 吸附 - 过滤组合系统

多介质过滤 + 活性炭吸附:低温时延长水流与活性炭的接触时间,提升吸附效率;高温时需注意活性炭床层的散热,避免因温度过高导致吸附容量下降;

离子交换工艺:软化水设备在低温下易因树脂孔隙内水分结冰导致结构破坏,需采取保温措施;高温时则需控制再生频率,防止树脂频繁胀缩破碎。

温度管理与系统优化方案

1. 硬件层面的温控设计

全流程温度调节:在设备进水端安装板式热交换器,根据水源温度自动调节水温,确保进入核心处理单元的水温稳定在适宜范围;

分区保温与散热:北方地区对膜组件、管道做全系统保温处理,南方高温地区则在控制箱、电机等发热部件设置强制散热装置,避免局部过热影响电器元件性能。

2. 运行参数的动态调整

低温季策略:降低膜系统运行压力,延长冲洗时间,同时增加预处理单元的反洗频率,防止低温导致的污染物沉积;

高温季策略:适当提高杀菌装置的运行功率(如增强紫外线照射强度),缩短储水罐的换水周期,并实时监测产水的微生物指标与电导率变化。

3. 智能化温控系统集成

在线监测与反馈:配置温度传感器与水质检测仪,实时采集水温、电导率、TOC 等数据,通过 PLC 系统自动调整加热或冷却装置的运行状态;

历史数据建模:利用大数据分析不同温度条件下的产水水质趋势,提前预测季节变化对设备的影响,制定预防性维护计划(如低温前更换抗冻型密封件)。

纯净水设备的温度管理是保障水质稳定与系统高效运行的关键环节。从膜元件的分离性能到吸附材料的活性表现,从溶解性物质的去除效果到微生物的控制效率,温度因素贯穿制水工艺的每个节点。在实际应用中,需结合水源特性、设备类型与地域气候制定个性化温控方案,通过硬件优化与智能调控,使纯净水系统在不同温度条件下均能实现产水品质与运行效率的平衡,为各行业提供可靠的纯净水源。

免费电话咨询

免费电话咨询 免费获取方案

免费获取方案