纯净水生产线维护保养要点解析

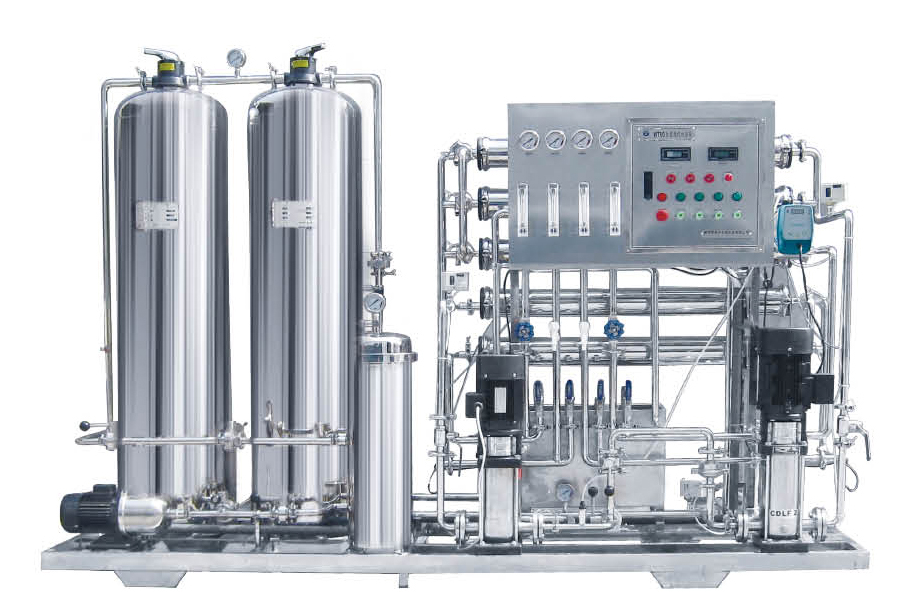

在纯净水生产过程中,生产线的稳定运行直接关系到产品质量与生产效益。一套完整的纯净水生产线涵盖多个关键设备与复杂流程,从原水预处理到核心净化,再到终端杀菌与灌装,每一个环节都需精心呵护。科学合理的维护保养,是确保生产线高效运转、延长设备使用寿命、保障产品品质稳定的重要保障。

预处理设备的维护

预处理是纯净水生产的第一道防线,其设备包括多介质过滤器、活性炭过滤器和软水器等。多介质过滤器内部装填着不同粒径的石英砂、无烟煤等滤料,长期运行后,这些滤料会截留大量悬浮物和杂质,导致过滤效果下降。定期对过滤器进行反冲洗十分必要,通过逆向水流冲击,可使滤料松动,将附着的杂质冲洗排出。同时,需定期检查滤料的损耗情况,及时补充或更换老化、破损的滤料,确保过滤精度。

活性炭过滤器依靠活性炭的吸附能力去除水中的余氯、异色和异味。随着使用时间增加,活性炭的吸附能力会逐渐饱和。因此,要根据实际运行情况,定期对活性炭进行更换。在更换前,应先对过滤器进行彻底清洗,去除残留杂质,保证新更换的活性炭发挥最佳吸附效果。此外,还需关注活性炭过滤器的进出水压力差,若压力差过大,可能意味着活性炭层堵塞,需及时处理。

软水器通过离子交换树脂降低水的硬度。树脂在使用一段时间后,交换能力会下降,需要进行再生处理。严格按照设备说明书的要求,控制再生剂的用量和再生时间,确保树脂充分恢复交换能力。同时,定期检查树脂的损耗和污染情况,若发现树脂被铁离子等杂质污染,应及时进行针对性处理或更换树脂,避免影响后续生产。

核心净化设备的保养

反渗透装置是纯净水生产线的核心净化设备,其性能直接影响产水水质。反渗透膜容易受到微生物、有机物和无机盐等杂质的污染,因此需定期进行化学清洗。根据膜污染的类型,选择合适的清洗剂,如酸性清洗剂去除无机垢,碱性清洗剂分解有机物和微生物。清洗过程中,要严格控制清洗液的温度、浓度和循环时间,避免对膜造成损伤。此外,在设备停机时,应采取正确的保护措施,如用保护液进行冲洗和浸泡,防止膜元件干燥或滋生微生物。

除反渗透装置外,一些生产线还配备离子交换设备。离子交换树脂在使用过程中,同样会出现交换能力下降、污染等问题。定期对树脂进行再生处理,可恢复其交换性能。同时,要注意防止树脂受到氧化性物质、重金属离子等的污染,一旦发现树脂被污染,需及时进行复苏处理。对于老化、破损严重的树脂,应及时更换,以保证出水水质。

后处理与灌装设备维护

后处理设备如紫外线杀菌器和臭氧发生器,是保障纯净水微生物安全性的关键。紫外线杀菌器的灯管在使用过程中,其紫外线强度会逐渐衰减,影响杀菌效果。因此,需定期检查灯管的工作状态,及时更换老化、损坏的灯管。同时,保持灯管表面清洁,避免灰尘和污垢影响紫外线的透射率。臭氧发生器在运行过程中,要注意气源的质量,防止油污、水分等杂质进入设备,影响臭氧的产生效率和质量。定期对臭氧发生器进行清洗和维护,确保其稳定运行。

灌装设备直接接触成品纯净水,其卫生状况至关重要。每天生产结束后,应对灌装设备进行彻底清洗和消毒,去除残留的水滴和杂质,防止微生物滋生。定期检查灌装头、管道、阀门等部件的密封性能,及时更换磨损、老化的密封件,避免出现漏水、漏气等问题。此外,还要对灌装设备的计量系统进行校准,确保灌装量准确无误,保证产品的一致性和质量稳定性。

日常运行管理与监测

除了对设备进行定期维护保养外,日常运行管理也不容忽视。建立完善的设备运行记录制度,详细记录设备的运行参数、维护保养情况和故障处理过程,以便及时发现问题、分析原因并采取相应措施。加强对操作人员的培训,使其熟悉设备的性能、操作方法和维护要点,提高操作技能和应急处理能力。

同时,要建立严格的水质监测体系,对原水、中间水和成品水进行定期检测。通过监测水质指标的变化,及时调整设备运行参数或采取相应的维护措施。例如,若发现产水的电导率升高,可能意味着反渗透膜出现问题,需及时检查和处理;若微生物指标超标,则要检查杀菌设备的运行情况和生产环境的卫生状况。

纯净水生产线的维护保养是一项系统而细致的工作,涉及设备的各个环节和运行的全过程。只有重视每一个细节,采取科学合理的维护保养措施,才能确保生产线的稳定运行,生产出优质、安全的纯净水产品,为企业创造良好的经济效益和社会效益。

免费电话咨询

免费电话咨询 免费获取方案

免费获取方案