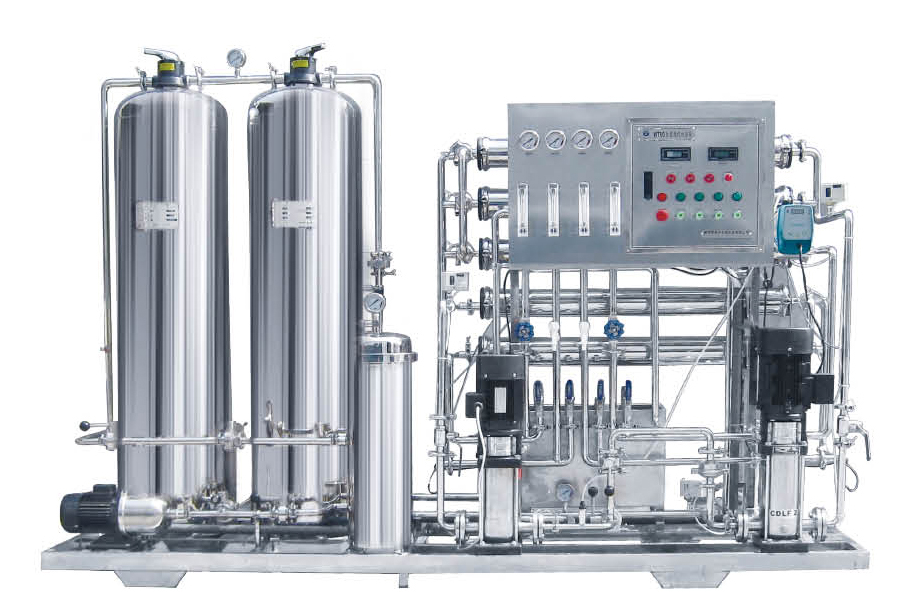

酿酒用纯净水设备生产的显著优势

在酿酒行业中,水质是影响酒品品质的关键因素之一。纯净水作为酿酒的核心原料,其水质纯净度直接关系到发酵过程的稳定性与酒品的风味、色泽及安全性。酿酒用纯净水设备通过专业的水处理工艺,为酿酒生产提供适配的水源,其优势主要体现在以下方面:

一、精准控制水质参数,保障发酵环境

酿酒过程对水质的要求涵盖多个维度,包括硬度、酸碱度、溶解氧及微量元素含量等。纯净水设备可通过多重工艺精准调控水质:

硬度调节:采用离子交换或膜分离技术去除水中钙、镁离子,降低水的硬度,避免高硬度水质在发酵过程中与有机酸反应生成沉淀,影响酒液澄清度及口感。

酸碱度优化:通过调节水中的碳酸氢盐、硫酸盐含量,将 pH 值控制在适宜范围,为酵母等微生物提供理想的生长环境,促进发酵效率与风味物质的生成。

微量元素管理:保留或去除特定微量元素(如钾、锌等),避免铁、锰等金属离子超标导致酒液变色、变味,同时通过适度的矿物质含量提升酒体的醇厚感。

二、去除有害物质,提升酒品安全性

传统水源中可能含有余氯、有机物、微生物等污染物,若直接用于酿酒,可能引发发酵异常或安全风险。纯净水设备的净化工艺可有效解决此类问题:

余氯去除:通过活性炭吸附或还原反应,彻底去除水中的余氯及消毒副产物,避免其与发酵产物发生化学反应,产生刺激性气味或有害物质。

有机物截留:利用超滤、反渗透等膜技术,分离水中的腐殖酸、酚类化合物等有机物,防止其在发酵过程中生成醛类、酯类等不良风味物质,影响酒品的纯净度。

微生物灭活:通过紫外线、臭氧等消毒工艺,杀灭水中的细菌、真菌及孢子,降低发酵过程中的杂菌污染风险,尤其对低度酒或果酒生产至关重要,可减少后期杀菌工艺的压力。

三、稳定生产工艺,降低批次差异

酿酒是高度依赖工艺稳定性的过程,水质波动可能导致不同批次酒品风味不一致。纯净水设备通过标准化生产流程,确保水质参数的一致性:

连续化稳定供水:设备采用自动化控制系统,实时监测水质与运行状态,避免因人工操作误差导致的水质波动。无论是固态发酵还是液态发酵,稳定的水源可保障微生物代谢路径的一致性,减少批次间风味差异。

适应多样化酿酒需求:针对不同酒种(如白酒、黄酒、啤酒、果酒等)的特殊水质要求,设备可灵活调整工艺参数。例如,啤酒酿造对水质的色度、总溶解固体(TDS)要求严苛,纯净水设备可通过多级过滤与脱盐工艺,精准匹配麦芽糖化、酵母发酵的水质需求。

四、提升生产效率,降低综合成本

酿酒用纯净水设备的应用可从多个环节提升生产效益:

减少后处理负担:纯净的水源可降低酒液后期过滤、澄清的难度,减少助滤剂(如硅藻土、活性炭)的使用量,缩短生产周期,同时避免助滤剂残留对酒品风味的影响。

延长设备寿命:软化后的水质可减少酿酒设备(如发酵罐、蒸馏器)的结垢问题,降低设备腐蚀风险,延长清洗周期与使用寿命,减少维护成本。

水资源循环利用:部分设备具备浓水回收功能,将过滤产生的浓水用于设备清洗、场地保洁等,提高水资源利用率,契合酿酒行业节水需求。

五、契合品质升级与安全标准

随着消费者对高品质酒品的需求增长,酿酒行业对水源的要求日益严格。纯净水设备的应用可助力企业:

满足高端酒品定位:在酱香型白酒、精酿啤酒等高端产品生产中,纯净的水源可更好地呈现原料的本真风味,提升酒体的细腻度与层次感,契合高端市场对 “纯粹口感” 的追求。

符合食品安全法规:设备产出的水质可达到生活饮用水卫生标准及酿酒行业特定标准,帮助企业通过 ISO、HACCP 等质量管理体系认证,降低食品安全风险,提升品牌信誉度。

六、典型应用场景与适配工艺

不同酒种对纯净水的需求差异显著,设备工艺需针对性设计:

白酒生产:重点去除硬度离子与有机物,避免影响酒醅发酵与蒸馏酒的风味,通常采用 “多介质过滤 + 反渗透” 工艺。

黄酒与果酒生产:需严格控制铁、铜等金属离子含量,防止酒液氧化变色,可增加离子交换或精密过滤环节。

啤酒酿造:针对麦芽汁制备与酵母发酵,需精确控制水质的 pH 值、硫酸盐与氯离子比例,采用 “超滤 + EDI” 工艺实现水质精准调控。

酿酒用纯净水设备通过对水质的深度净化与精准调控,成为提升酒品品质、稳定生产工艺的关键支撑。其优势不仅体现在去除有害物质、保障发酵环境,更在于通过标准化生产助力企业提升效率、降低成本,适应消费升级与行业竞争需求。随着酿酒工艺的不断精进,纯净水设备将在推动行业向高端化、标准化发展中发挥更重要的作用,为优质酒品的持续产出奠定基础。

免费电话咨询

免费电话咨询 免费获取方案

免费获取方案